含锆耐火制品

(ZrO2containing refractory products)

在单斜晶型氧化锆与四方晶型氧化锆之间发生的相转变与碳索钢中的立方晶系奥氏体向四方晶系马氏体相变很相似,所以氧化锆的这一相转变通常也称为马氏体相变。

氧化锆的穗定 在氧化锆中加入某些离子半径与Zr4+离子半径相近的金属或金属氧化物,使其与ZrO2形成稳定的立方晶型固溶体。这种固溶体在加热或冷却过程中不产生相转变,也不产生较大的体积变化。这种加入物称为稳定剂。通常采用CaO或MgO作稳定剂,Y2O3、Nb2O3、CeO2亦可用作稳定剂。

在各种稳定剂中,Ca0与Zr02生成的固溶体在2000oC以下都处于稳定状态。氧化钙价廉,因而多用作稳定剂。以氧化镁作稳定剂时,在1000~1400oC下长时间加热,ZrO2-MgO立方固溶体可分解为单斜氧化锆和氧化镁,降低制品的抗热震性。当氧化锆用作电热元件时,可用Y2O3作稳定剂。尽管Y2O3价高,但加入Y2O3可改善氧化锆材料的导电性能,而且在1100~1400oC下长时间加热不发生分解反应,可满足使用条件对含锆耐火制品电学性能的要求。

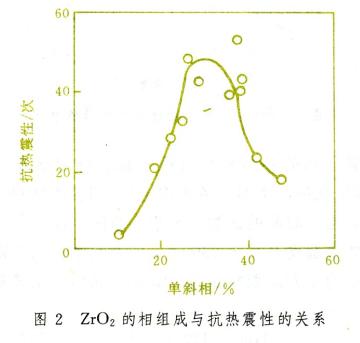

全部稳定的氧化锆固溶体无论在加热或冷却过程中均不产生晶型转化。但是,这种固溶体线膨胀系数较大,抗热震性较差。为此,控制稳定剂的加入量,使单斜晶型氧化锆和立方晶型氧化锆共存,避免过大的体积变化,以部分稳定来达到提高含锆耐火制品抗热震性的目的。在氧化锆制品中,随着单斜氧化锆含量的增加,制品的抗热震性明显提高;但当单斜氧化锆含量大于某一值时,其抗热震性又明显下降。以CaO为例,当加入量为4.5%时,氧化锆制品中单斜氧化锆占30%,立方氧化锆占70%,该制品的抗热震性**。氧化锆制品的相组成与其抗热震性的关系见图2。

制造工艺 按照含锆耐火制品制造工艺的不同可分为烧成砖制造工艺、不烧砖制造工艺、熔铸砖制造工艺。

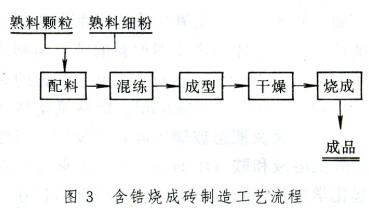

含锆烧成砖制造工艺 用生产烧成耐火制品的方法制备原料,压制坯体,经高温烧成制造含锆烧成砖。亦可采用造粒、混练、机压成型或挤压成型荒坯,经高温烧成的熟料作为骨料,用熟料细粉进行配料、经混练、成型、干燥、烧成,可制造含锆烧成砖。含锆烧成砖的制造工艺流程见图3。

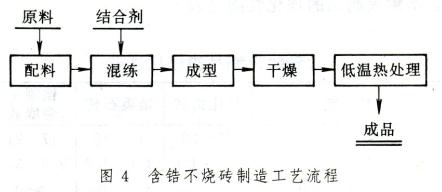

含锆不烧砖制造工艺 不经烧成的含锆耐火制品的制造工艺简单,产品合格率高。以稳定化氧化锆熟料或锆英石为原料,以水玻璃、磷酸、磷酸盐或硫酸盐为胶结剂,经混练制成泥料,再经高压成型和低温热处理可制成含锆不烧砖。热处理温度依结合剂的不同而异。以磷酸二氢铝作胶结剂时,热处理温度为300oC左右;以磷酸作胶结剂时,在600oC左右的温度下进行热处理,其制造工艺流程见图4。

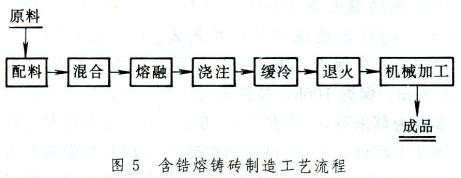

含锆熔铸砖制造工艺 以锆英石精矿或工业氧化锆、工业氧化铝粉料为原料,以氧化钠、氧化钙、氧化硼和稀土金属氧化物为添加剂,用电弧熔融的方法使粉料在2500oC以上熔融,并浇铸在铸模中,经冷却、退火、机械加工成符合要求的制品。

用来制备配合料的粉状物料须经7昆合机充分干混,方可送入电弧炉内熔融。亦可将配合料造粒,并在800~900oC下焙烧,制得粒状配合料;亦可采用除去杂物的废品,回收料制备配合料。配合料中回收料的用量以25%~30%为宜。

配合料在三相电弧炉内熔融。根据高温熔体周围的气氛,熔融过程分为氧化熔融(长电弧熔融)和还原熔融(普通熔融)。提高电弧电压、拉长电弧长度可使熔融过程在氧化气氛下进行。电极不与高温熔体接触,减少了电极对高温熔体的污染。为了满足工艺要求,高温熔体中可通入适量的氧气以强制氧化过程。通氧的方法有直接通氧或在熔体表面通入压缩空气。如果在熔融过程中高温熔液处于还原气氛,模铸前通入一段时间的氧气,亦可达到氧化熔融的目的。这种通氧方法要求氧枪结构合理、吹氧时间、氧气压力、氧气流量、吹氧角度、熔液温度等工艺参数要匹配适当。

用短电弧熔融时,物料处于还原气氛,高温熔体不可避免地熔入一些碳。例如用还原法生产的33号电熔锆刚玉中碳含量可达0.03%~0.05%,为氧化法生产的熔铸锆刚玉中碳含量的10倍。还原气氛使料液中的TiO2、Fe2O3还原为低价态氧化物,形成低温玻璃相,降低了熔铸砖的使用性能。所以,生产含锆熔铸砖时,通常采用氧化法。

含锆高温熔体的浇铸在铸模中进行。浇入铸模内的熔体经缓冷,凝固成为高度结晶的耐火制品。高温熔体在结晶过程中产生较大的体积收缩,形成较大的缩孔。采用增加铸模内高温熔体的填充量,用倾斜浇铸的方法,可生产出结构均匀的无缩孔浇铸制品。

经过缓冷的含锆耐火铸件须经退火。退火处理可在隧道窑内进行。退火温度和时间依制品中的ZrO2含量和制品尺寸不同而异。例如,ZrO2含量为33%,制品尺寸为600mm×400mm×250mm的锆刚玉熔铸砖的起始退火温度为1350oC,退火时间为50~55h。

经过退火处理的含锆耐火铸件须经切割和研磨,制成具有**的几何形状和一定光洁度的含锆熔铸制品。其工艺流程见图5。

含锆熔铸制品的浇铸和硬化在铸模中进行。铸模分为石墨模、金属模和砂模。石墨模导热性好、高温机械强度高、化学稳定性好,但铸件截面温度降**。金属模用耐热铸铁制造。金属模可使制品有正确的几何形状,还可重复使用。砂模热冲击强度高、高温机械性能好、蓄热系数大,因而浇铸的制品截面温度降**小,制品不易开裂。

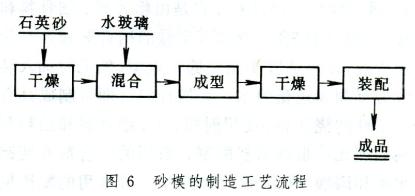

砂模是浇注熔铸制品常用的铸模。制造砂模的主要原料是SiO2含量大于98.5%的石英砂。通常采用比重为1.44的水玻璃(Na2O•SiO2•nH2O)作结合剂。石英砂经400~450℃烘干,冷却后送入轮碾机,加入5%的水玻璃后混合。制备好的型砂混合物经成型,并在250~300oC下干燥2~4h,经组装后可投入使用。其制造工艺流程见图6。

使用 含锆耐火制品具有较高的耐火度、机械强度和化学稳定性。它可广泛用于冶金、建材、化工、机械等专业领域。

锆英石砖抗酸性渣好,蚀损小,粘渣轻微,在盛钢桶渣线部位使用,寿命较长。锆英石制品亦可用作连铸中间罐座砖、垫砖及水口砖。锆英石砖对低碱玻璃具有耐侵蚀性,可用于玻璃熔窑的窑壁。它还可用于玻璃熔窑上部结构的拱脚或硅砖与刚玉砖之间的中间过渡层,也是综合砌筑炉底的重要材料。

氧化锆砖可用于建材工业、冶金工业用热工设备。例如小方坯连铸用定径水口、浸入式水口和长水口的渣线部位。

在建材工业用玻璃熔窑的熔化部、窑壁等部位选用含ZrO233%或41%的锆刚玉砖;上部结构选用含ZrO233%的锆刚玉砖,玻璃熔化温度可从1550oC提高到1600oC,熔化玻璃所需的时间可缩短60%,玻璃熔窑热损失可减少80%。

ZrO2含量在90%以上的熔铸砖可用于硼硅酸盐玻璃熔窑和铝硅酸盐玻璃熔窑的侧墙、隔墙、流液洞。AZS烧成砖和熔铸砖可用于钠钙玻璃熔窑的流液洞、侧墙等部位。用这种砖砌筑流液洞和侧墙,可减少耐火材料对玻璃液的污染。此外,锆莫来石熔铸砖可用于冶金工业加热炉、均热炉、建材工业玻璃熔窑等。

展望 含锆耐火材料的生产与玻璃工业的发展息息相关。在玻璃生产中,采用液体燃料和高热值煤气作能源,提高了玻璃熔化温度和熔化率。为了延长玻璃熔窑的使用寿命,提高玻璃的合格品率,采用含锆耐火制品,特制是含锆熔铸制品已成为必然趋势。近年来,研制具有新组成的熔铸AZS砖,采用新的工艺生产含ZrO2达50%及60%的AZS砖,成功地试用在玻璃熔窑上。